تعریف و تاریخچه برنز قلع

برنز چیست؟

برنز قلع یکی از آلیاژهای قدیمی و ارزشمند است که ترکیبی از مس و قلع را در خود دارد. این ترکیب باعث شده ویژگیهایی بهمراتب بهتر از فلزات خالص بهویژه مس ایجاد شود. در واقع، زمانی که مقدار کمی قلع به مس اضافه میشود، آلیاژی شکل میگیرد که هم سختتر و هم مقاومتر از مس خالص است. این آلیاژ نهتنها در برابر خوردگی مقاومت بالایی دارد، بلکه قابلیت ماشینکاری و شکلدهی بهتری نسبت به مس ارائه میدهد.

برای درک بهتر تفاوتها، کافی است برنز قلع را با فلزاتی مانند برنج و مس خالص مقایسه کنیم. مس بهعنوان فلزی نرم و رسانا شناخته میشود و برنج که ترکیبی از مس و روی است، انعطافپذیری بالایی دارد. اما این آلیاژ در میانهی این دو قرار میگیرد و هم سختی بیشتری از مس دارد و هم مقاومت سایشی بالاتری نسبت به برنج. همین تعادل، دلیل اصلی محبوبیت این آلیاژ در صنایع مختلف بوده است.

تاریخچه استفاده از برنز قلع

نگاهی به گذشته نشان میدهد که برنز قلع نقشی اساسی در توسعه تمدنها ایفا کرده است. در دوران باستان، بهویژه در «عصر برنز»، این آلیاژ بهقدری اهمیت داشت که نام یک دوره تاریخی به آن اختصاص داده شد. در آن زمان، ابزارها، سلاحها و حتی وسایل زینتی از این آلیاژ ساخته میشدند. دلیل این انتخاب، مقاومت بالا و قابلیت شکلدهی مناسب این آلیاژ بود.

با گذر زمان و پیشرفت فناوری، استفاده از برنز قلع از ساخت شمشیر و زره فراتر رفت و وارد صنایع پیچیدهتری شد. در دوران انقلاب صنعتی، این آلیاژ در ساخت یاتاقانها، دندهها و قطعات ماشینآلات جایگاه ویژهای پیدا کرد. حتی امروزه هم، علیرغم توسعه آلیاژهای مدرن، این آلیاژ همچنان در صنایعی مانند دریایی، برق و مجسمهسازی به کار گرفته میشود.

در نتیجه میتوان گفت تاریخچه این آلیاژ، پلی است میان گذشته و حال؛ فلزی که از دوران باستان تا عصر مدرن، همیشه نقشی کلیدی در زندگی بشر داشته و همچنان بهعنوان یکی از آلیاژهای پرکاربرد باقی مانده است.

جدول مقایسه برنز، برنج و مس:

ویژگی | مس خالص | برنج | برنز قلع |

|---|---|---|---|

ترکیب | ۱۰۰٪ مس | مس + روی | مس + قلع |

سختی | کم | متوسط | بالا |

کاربرد | سیم، کابل، تزئینات | لولهکشی، قطعات تزئینی | یاتاقانها، ابزار صنعتی، هنر |

ترکیب شیمیایی و ساختار آلیاژ برنز قلع

درصد عناصر اصلی (مس، قلع و افزودنیها)

برنز قلع در سادهترین حالت از ترکیب ۸۰ تا ۹۰ درصد مس و ۱۰ تا ۲۰ درصد قلع ساخته میشود. البته بسته به نوع کاربرد، این درصدها تغییر میکنند. افزودنیهایی مانند سرب، نیکل، فسفر و آلومینیوم نیز گاهی به ترکیب برنز قلع اضافه میشوند تا ویژگیهای خاصی مثل روانکاری بهتر یا مقاومت بیشتر در برابر خوردگی ایجاد شود.

بهطور مثال، وجود سرب در این آلیاژ باعث افزایش قابلیت ماشینکاری میشود و افزودن فسفر مقاومت سایشی آن را بهطور چشمگیری بالا میبرد. همین انعطافپذیری در طراحی ترکیب شیمیایی است که این آلیاژ را برای صنایع مختلف جذاب کرده است.

فازها و ساختمان میکروسکوپی

وقتی از ساختار میکروسکوپی برنز قلع صحبت میکنیم، منظور بررسی نحوه قرارگیری اتمها و فازهای تشکیلدهنده آلیاژ است. در این آلیاژ، بسته به درصد قلع، فازهای مختلفی مانند آلفا (محلول جامد مس و قلع) و دلتا شکل میگیرند.

در درصدهای پایین قلع، فاز آلفا غالب است و آلیاژ انعطافپذیرتر خواهد بود.

در درصدهای بالاتر قلع، فاز دلتا ظاهر میشود و سختی آلیاژ افزایش مییابد، اما از میزان انعطافپذیری آن کاسته میشود.

این تغییرات میکروسکوپی تعیینکننده کاربرد نهایی این آلیاژ هستند. به همین دلیل مهندسان متالورژی برای طراحی دقیق قطعات، آنالیز میکروسکوپی این آلیاژ را بسیار جدی میگیرند.

خواص فیزیکی (چگالی، نقطه ذوب، رسانایی)

از نظر فیزیکی، برنز قلع خواصی دارد که آن را برای بسیاری از صنایع مناسب میکند:

چگالی این آلیاژ حدود ۸.۷ گرم بر سانتیمتر مکعب است.

نقطه ذوب برنز قلع بین ۹۵۰ تا ۱۰۵۰ درجه سانتیگراد متغیر است و بسته به درصد قلع تغییر میکند.

رسانایی الکتریکی آن از مس پایینتر است، اما همچنان برای برخی کاربردهای الکتریکی مناسب محسوب میشود.

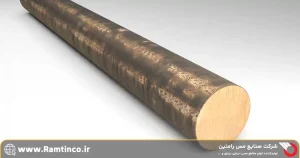

از نظر ظاهری، رنگ برنز قلع به سمت قهوهای مایل به طلایی متمایل است که جلوهای زیبا و متمایز به قطعات ساختهشده میدهد.

این ویژگیهای فیزیکی در کنار مقاومت بالا، دلیل اصلی استفاده گسترده این آلیاژ در صنایعی مانند دریایی و خودروسازی است.

جدول درصد وزنی عناصر در انواع برنز قلع:

نوع آلیاژ | درصد مس | درصد قلع | افزودنیها | ویژگی برجسته |

|---|---|---|---|---|

برنز قلع معمولی | ۸۸٪ | ۱۲٪ | – | مقاومت خوب به خوردگی |

برنز قلع سربی | ۸۰٪ | ۱۰٪ | ۱۰٪ سرب | ماشینکاری عالی |

برنز قلع فسفردار | ۸۵٪ | ۱۲٪ | ۳٪ فسفر | مقاومت سایشی بالا |

برنز قلع دریایی | ۸۶٪ | ۱۰٪ | نیکل/آلومینیوم | مقاومت در آب شور |

خواص مکانیکی برنز قلع

استحکام کششی و سختی

یکی از مهمترین ویژگیهای برنز قلع، استحکام کششی بالا است. وجود قلع در ترکیب باعث میشود این آلیاژ نسبت به مس خالص و حتی برخی آلیاژهای دیگر، مقاومت بیشتری در برابر تغییر شکل تحت بار داشته باشد. سختی این آلیاژ نیز در محدودهای قرار دارد که آن را برای ساخت ابزارهای مقاوم، چرخدندهها و یاتاقانها ایدهآل میکند. این آلیاژ بهگونهای طراحی شده که بتواند فشارهای زیاد و بارهای متناوب را بدون تغییر شکل دائمی تحمل کند.

انعطافپذیری و مقاومت سایشی

در کنار استحکام، برنز قلع انعطافپذیری مناسبی دارد. این ویژگی به مهندسان اجازه میدهد قطعات را با روشهای شکلدهی مکانیکی مانند نورد و پرس تولید کنند. ترکیب خاص مس و قلع باعث شده این آلیاژ مقاومت سایشی بسیار خوبی داشته باشد. به همین دلیل، این آلیاژ بهطور گسترده در صنایع مکانیکی برای ساخت یاتاقانها، بوشها و قطعاتی که در تماس دائمی با سطوح دیگر قرار دارند استفاده میشود. مقاومت سایشی بالا موجب میشود عمر قطعات افزایش یابد و هزینه تعمیر و نگهداری به حداقل برسد.

مقاومت به خوردگی و خستگی

برنز قلع در برابر محیطهای خورنده، بهویژه آب شور و شرایط مرطوب، مقاومت قابل توجهی دارد. این خاصیت آن را به گزینهای ممتاز برای صنایع دریایی تبدیل کرده است. علاوه بر این، این آلیاژ مقاومت بسیار خوبی در برابر خستگی فلزی دارد؛ به این معنا که در برابر بارگذاریهای متناوب و سیکلی دیرتر دچار شکست میشود. این موضوع باعث شده استفاده از این آلیاژ در قطعات حساس مانند پرهها و اجزای ماشینآلات سنگین، به یک انتخاب مطمئن بدل شود.

جدول مقایسه خواص مکانیکی:

ویژگی | برنز قلع | فولاد ضد زنگ | برنج |

|---|---|---|---|

استحکام کششی | متوسط تا بالا | بسیار بالا | متوسط |

سختی | بالا | بسیار بالا | پایینتر از برنز قلع |

مقاومت سایشی | عالی | خوب | متوسط |

مقاومت خوردگی | خوب در محیطهای مرطوب | عالی | متوسط |

انواع آلیاژهای برنز قلع

برنز قلع معمولی

برنز قلع معمولی متداولترین نوع این آلیاژ است که معمولاً شامل ۸۸ درصد مس و حدود ۱۲ درصد قلع است. این ترکیب تعادلی مناسب بین سختی، مقاومت به خوردگی و انعطافپذیری ایجاد میکند. چنین آلیاژی برای ساخت ابزارهای صنعتی، فنرها و اتصالات مکانیکی پرکاربرد است.

برنز قلع با قلع بالا

وقتی درصد قلع در ترکیب افزایش مییابد، سختی و مقاومت سایشی آلیاژ بالا میرود، اما در مقابل انعطافپذیری کاهش پیدا میکند. برنز قلع با قلع بالا بیشتر برای ساخت ابزارهای برشی، فنرهای مقاوم و قطعاتی که نیاز به سختی ویژه دارند مورد استفاده قرار میگیرد. این آلیاژ معمولاً رنگی تیرهتر دارد و جلوهای خاص به قطعات تزئینی میبخشد.

برنز قلع سربدار

برای بهبود قابلیت ماشینکاری، در برخی آلیاژها مقداری سرب به این آلیاژ اضافه میشود. این نوع آلیاژ که با نام برنز قلع سربی شناخته میشود، به دلیل روانکاری طبیعی ناشی از وجود سرب، عملکرد فوقالعادهای در یاتاقانها، بوشها و قطعات لغزشی دارد. علاوه بر این، هزینه تعمیر و نگهداری در قطعات ساختهشده از این آلیاژ سربی پایینتر است.

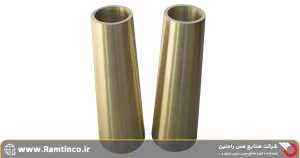

برنز قلع دریایی و یاتاقانها

نوع دیگری از آلیاژ برنز قلع که برای محیطهای خورنده طراحی شده، برنز دریایی نام دارد. این آلیاژ معمولاً شامل مقادیری نیکل یا آلومینیوم در کنار مس و قلع است که مقاومت آن را در برابر آب شور و خوردگی شدید افزایش میدهد. برنز قلع دریایی انتخاب اول صنایع کشتیرانی، پروانههای کشتی و تجهیزات زیرآبی است. همچنین، این نوع آلیاژ به دلیل دوام و مقاومت عالی، در یاتاقانها و قطعات چرخشی نیز مورد استفاده گسترده قرار میگیرد.

جدول مقایسه انواع برنز قلع:

نوع آلیاژ | ترکیب اصلی | ویژگی کلیدی | کاربرد |

|---|---|---|---|

برنز قلع معمولی | ۸۸٪ مس + ۱۲٪ قلع | تعادل خوب خواص | ابزار صنعتی، فنرها |

برنز قلع با قلع بالا | ۷۵–۸۵٪ مس + ۱۵–۲۵٪ قلع | سختی و مقاومت سایشی بالا | ابزار برشی، قطعات مقاوم |

برنز قلع سربدار | ۸۰٪ مس + ۱۰٪ قلع + سرب | ماشینکاری عالی | یاتاقان، بوش، لغزندهها |

برنز قلع دریایی | ۸۵٪ مس + ۱۰٪ قلع + نیکل/آلومینیوم | مقاومت بالا در آب شور | صنایع دریایی، پروانه کشتی |

فرآیند تولید و روشهای ساخت برنز قلع

ذوب و ریختهگری

فرآیند تولید برنز قلع با ذوب مس و افزودن مقدار کنترلشده قلع آغاز میشود. این ترکیب در کورههای صنعتی با دمای بالا انجام میشود تا انحلال کامل به دست آید. پس از آن، فلز مذاب در قالبهای مخصوص ریختهگری میشود تا شکل اولیه قطعات مانند شمش، میلگرد یا بوشینگ ایجاد شود. ریختهگری این آلیاژ باید با دقت زیادی انجام شود، زیرا توزیع یکنواخت قلع در ساختار آلیاژ بر خواص مکانیکی نهایی تأثیر مستقیم دارد.

عملیات حرارتی

پس از ریختهگری، آلیاژ برنز قلع تحت عملیات حرارتی قرار میگیرد تا ریزساختار آن تثبیت و خواص مکانیکی بهینه شود. عملیاتهایی مانند بازپخت (Annealing) یا کوئنچ (Quenching) به کنترل سختی و انعطافپذیری کمک میکنند. این مرحله باعث افزایش مقاومت به خستگی و خوردگی در این آلیاژ میشود و آن را برای کاربردهای سنگین صنعتی مناسب میسازد.

شکلدهی مکانیکی

مرحله بعدی، شامل فرآیندهایی مانند نورد، کشش یا فورج است که برای تولید مقاطع مختلف از برنز قلع به کار میرود. این عملیاتها موجب بهبود تراکم و استحکام قطعات میشوند. در این مرحله، امکان تولید میلگرد، ورق و سایر پروفیلهای صنعتی فراهم میشود. شکلدهی مکانیکی همچنین باعث کاهش تخلخلها و بهبود خواص سایشی آلیاژ میشود.

جوشکاری و اتصال

یکی از چالشهای مهم در تولید و تعمیر قطعات برنز قلع، جوشکاری آن است. به دلیل وجود قلع و احتمال ترکخوردگی، باید از روشهایی مانند جوشکاری قوسی با الکترود مناسب یا لحیمکاری سخت استفاده شود. در صنایع پیشرفته، اتصالات این آلیاژ با استفاده از جوشکاری TIG و MIG نیز انجام میگیرد که دقت بالایی دارند.

جدول مقایسه روشهای تولید برنز قلع

روش تولید | هزینه تقریبی | کیفیت محصول نهایی | کاربردهای رایج |

|---|---|---|---|

ریختهگری | متوسط | یکنواخت ولی مستعد تخلخل | قطعات تزئینی، بوشها، یاتاقانها |

نورد | نسبتاً بالا | سطح صاف و استحکام بالا | ورقها، تسمهها و قطعات صنعتی دقیق |

فورج | بالا | استحکام مکانیکی بسیار زیاد | ابزارآلات، قطعات سنگین و مقاوم |

جوشکاری | متغیر (نسبتاً بالا) | کیفیت وابسته به مهارت جوشکار | تعمیرات، اتصال قطعات و ساخت سازههای خاص |

کاربردهای برنز قلع

صنایع دریایی

به دلیل مقاومت عالی در برابر خوردگی آب دریا، برنز قلع یکی از بهترین انتخابها برای ساخت پروانه کشتی، قطعات پمپهای دریایی و تجهیزات بندری است. این ویژگی باعث شده است که در طول تاریخ، برنز قلع بهعنوان “فلز دریایی” شناخته شود.

یاتاقانها و دندهها

برنز قلع به دلیل سختی بالا و مقاومت سایشی فوقالعاده، به طور گسترده در یاتاقانها و دندههای صنعتی به کار میرود. این آلیاژ میتواند بارهای سنگین و اصطکاک بالا را تحمل کند، بدون اینکه دچار سایش شدید شود. استفاده از این آلیاژ در این بخشها باعث افزایش عمر کاری ماشینآلات میشود.

پمپها و ولوها

یکی دیگر از کاربردهای مهم برنز قلع در ساخت پمپها و ولوها است. مقاومت در برابر فشار بالا و عدم واکنش با بسیاری از سیالات صنعتی باعث شده این آلیاژ در صنایع نفت، گاز و پتروشیمی جایگاه ویژهای داشته باشد.

تزیینات و هنر

علاوه بر صنعت، برنز قلع در هنر و معماری نیز جایگاه ویژهای دارد. از گذشته تاکنون مجسمهها، تندیسها و وسایل زینتی با این آلیاژ ساخته شدهاند. قابلیت پرداخت سطحی و ایجاد جلوههای زیبا، آن را برای صنایع دستی و آثار هنری ایدهآل میکند.

جدول ارتباط بین درصد قلع و کاربرد برنز قلع

درصد قلع در آلیاژ | ویژگیهای مکانیکی اصلی | کاربردهای رایج |

|---|---|---|

۴–۶٪ | انعطافپذیری بالا، شکلپذیری خوب | سیمها، ورقهای تزئینی، اجزای هنری |

۷–۱۰٪ | تعادل بین استحکام و انعطاف | قطعات عمومی صنعتی، ابزارهای سبک |

۱۱–۱۴٪ | مقاومت سایشی بیشتر، سختی بالا | یاتاقانها، دندهها، پمپها و ولوها |

۱۵–۲۰٪ | بسیار سخت و مقاوم در برابر سایش | ابزارهای سنگین، قطعات دریایی و کاربردهای مکانیکی خاص |

مزایا و معایب برنز قلع

مزایا (مقاومت، دوام، زیبایی)

یکی از مهمترین مزایای برنز قلع، مقاومت بالای آن در برابر خوردگی و سایش است. همین ویژگی باعث میشود که در محیطهای سخت مانند صنایع دریایی یا قطعات تحت فشار بالا بسیار کاربردی باشد. علاوه بر این، دوام طولانی از دیگر مزایای این آلیاژ است؛ قطعات ساختهشده از این آلیاژ حتی پس از سالها کارکرد، عملکرد خود را حفظ میکنند.

از نظر زیباییشناسی نیز، رنگ طلایی-قهوهای جذاب این آلیاژ آن را برای ساخت وسایل زینتی و آثار هنری متمایز میسازد. در واقع ترکیب مقاومت مکانیکی و جلوه ظاهری باعث شده این آلیاژ هم در صنعت و هم در هنر جایگاه ویژهای داشته باشد.

معایب (هزینه، جوشکاری، شکنندگی در درصد بالا)

با وجود مزایا، این آلیاژ خالی از ایراد نیست. هزینه بالاتر تولید و قیمت قلع باعث میشود قیمت نهایی برنز قلع نسبت به برخی آلیاژهای دیگر مانند برنج بیشتر باشد. از نظر فنی نیز جوشکاری این آلیاژ دشوار است و نیاز به تکنیکهای خاصی دارد.

همچنین در درصدهای بالای قلع، آلیاژ دچار شکنندگی میشود و قابلیت شکلدهی کاهش مییابد. این موضوع در کاربردهای مکانیکی که نیاز به انعطافپذیری دارند، میتواند محدودیت ایجاد کند.

جدول مزایا و معایب برنز قلع

مزایا | معایب |

|---|---|

مقاومت بالا در برابر خوردگی | هزینه تولید و خرید نسبتاً بالا |

دوام و طول عمر زیاد | جوشکاری دشوار |

ظاهر زیبا و درخشان | شکنندگی در درصدهای بالای قلع |

انتخاب و کنترل کیفیت برنز قلع

انتخاب درصد قلع مناسب

انتخاب درصد مناسب قلع نقش کلیدی در خواص نهایی آلیاژ دارد. به طور معمول، برنز با ۸ تا ۱۲ درصد قلع تعادل خوبی بین سختی و انعطافپذیری ایجاد میکند. برای قطعات مقاوم به سایش، درصد قلع بالاتر استفاده میشود، در حالی که برای قطعات شکلپذیر، درصد پایینتر ترجیح داده میشود.

انتخاب افزودنیها

گاهی برای بهبود عملکرد برنز قلع، عناصر دیگری مانند فسفر، سرب یا نیکل اضافه میشوند. فسفر سختی را افزایش میدهد، سرب خاصیت روانکاری داخلی ایجاد میکند و نیکل مقاومت به خوردگی را تقویت مینماید. انتخاب درست افزودنیها باعث میشود آلیاژ برای کاربردهای خاص مانند یاتاقان یا تجهیزات دریایی بهینه شود.

تستها و آزمایشها (سختی، کشش، خوردگی)

برای کنترل کیفیت برنز قلع، تستهای مختلفی انجام میشود. تست سختی برای ارزیابی مقاومت سایشی، تست کشش برای اندازهگیری استحکام و تست خوردگی برای تعیین طول عمر قطعات در شرایط مختلف ضروری هستند. این آزمایشها تضمین میکنند که آلیاژ تولیدشده مطابق با استانداردهای صنعتی باشد.

اقتصاد و بازار برنز قلع

هزینه تولید و مواد اولیه

هزینه تولید برنز قلع به دو عامل اصلی بستگی دارد: قیمت مس و قیمت قلع. چون قلع نسبتاً کمیابتر از مس است، سهم بزرگی از هزینه نهایی را تشکیل میدهد. فرآیند تولید شامل ذوب، ریختهگری و عملیات ثانویه نیز بر هزینهها میافزاید.

قیمت بازار مس و قلع

نوسانات قیمت جهانی مس و قلع تأثیر مستقیمی بر قیمت نهایی برنز قلع دارد. افزایش قیمت جهانی قلع باعث رشد هزینه تولید این آلیاژ میشود. به همین دلیل تولیدکنندگان و مصرفکنندگان صنعتی همیشه تغییرات بازار فلزات را زیر نظر دارند.

روند جهانی تقاضا

با رشد صنایع دریایی، پتروشیمی و خودروسازی، تقاضا برای برنز قلع رو به افزایش است. در عین حال، رقابت با آلیاژهای جایگزین مانند فولاد ضدزنگ یا آلومینیوم آلیاژی نیز وجود دارد. بازار جهانی نشان میدهد که در مناطق آسیایی و اروپایی، مصرف این آلیاژ همچنان در حال رشد است.

نگهداری و عیوب رایج برنز قلع

نگهداری در برابر خوردگی

برای افزایش طول عمر برنز قلع، نگهداری صحیح اهمیت زیادی دارد. این آلیاژ ذاتاً در برابر خوردگی مقاوم است، اما در شرایط مرطوب یا محیطهای حاوی کلرید، نیاز به مراقبت ویژه دارد. استفاده از پوششهای محافظ یا روغنکاری منظم میتواند مانع از ایجاد لایههای اکسیدی و کاهش کیفیت سطحی شود.

تعمیر و بازسازی قطعات

قطعات صنعتی ساختهشده از برنز قلع معمولاً سالها بدون مشکل کار میکنند، اما در صورت سایش یا ایجاد ترک، میتوان آنها را بازسازی کرد. روشهایی مانند لحیمکاری سخت، جوشکاری تخصصی و حتی ریختهگری مجدد، بسته به میزان آسیب، بهکار گرفته میشوند. انتخاب روش تعمیر بستگی به نوع قطعه و شرایط کاری آن دارد.

عیوب متداول (ترک، برنز دیزیز)

رایجترین عیوب در برنز قلع شامل ترکهای ناشی از تنش، تخلخلهای ریختهگری و پدیدهای به نام “برنز دیزیز” است. برنز دیزیز نوعی خوردگی سبزرنگ است که به دلیل واکنش قلع و مس با یونهای کلریدی ایجاد میشود. شناسایی سریع این عیوب و اقدام به ترمیم آنها، نقش مهمی در افزایش طول عمر قطعات دارد.

آینده و نوآوریها در برنز قلع

آلیاژهای بدون سرب

با توجه به مسائل زیستمحیطی، تولیدکنندگان به سمت توسعه برنز قلع بدون سرب حرکت کردهاند. این آلیاژها علاوه بر حفظ خواص مکانیکی مطلوب، از نظر سلامت انسان و محیطزیست نیز ایمنتر هستند.

تکنولوژیهای نوین تولید

پیشرفت در ریختهگری تحت فشار و متالورژی پودر باعث شده کیفیت تولید برنز قلع به شکل چشمگیری افزایش یابد. علاوه بر این، استفاده از فناوری چاپ سهبعدی فلزی (3D Printing) امکان ساخت قطعات پیچیده از این آلیاژ را فراهم کرده است.

پوششها و بهبود مقاومت

نوآوریهای جدید شامل استفاده از پوششهای نانویی برای افزایش مقاومت سایشی و ضدخوردگی برنز قلع است. این پوششها موجب میشوند که قطعات در شرایط سخت صنعتی و دریایی عملکرد بهتری داشته باشند و طول عمر آنها بیشتر شود.

نتیجهگیری

برنز قلع یکی از مهمترین آلیاژهای پایه مس است که به دلیل ترکیب منحصربهفرد، خواص مکانیکی عالی و مقاومت در برابر خوردگی، جایگاه ویژهای در صنعت و هنر دارد. از دوران باستان تا امروز، این آلیاژ در ابزار، سلاح، تزیینات، قطعات صنعتی و دریایی به کار رفته و همچنان نقشی اساسی ایفا میکند.

ویژگیهایی مانند استحکام بالا، مقاومت سایشی، قابلیت استفاده در یاتاقانها، پمپها و ولوها، همراه با ظاهر زیبا، باعث شده این آلیاژ هم در صنایع مدرن و هم در صنایع دستی پرکاربرد باشد. در کنار این مزایا، معایبی مانند هزینه تولید بالا و دشواری جوشکاری وجود دارد که با نوآوریهای جدید در حال کاهش هستند.

با توجه به پیشرفت فناوری، تولید آلیاژهای بدون سرب، استفاده از چاپ سهبعدی و پوششهای نوین، آینده برنز قلع روشن به نظر میرسد. این آلیاژ همچنان به عنوان یکی از مواد کلیدی در صنایع مختلف باقی خواهد ماند و اهمیت آن نه تنها کاهش نمییابد، بلکه در مسیر توسعه صنعتی و هنری، بیش از پیش پررنگ خواهد شد.