اگر قرار باشد فقط یک نقطه را بهعنوان شروع کیفیت در زنجیره محصولات مسی معرفی کنیم، آن نقطه معمولاً همان شمش است؛ جایی که ترکیب شیمیایی، روش ریختهگری و کنترل کیفیت، روی تمام مراحل بعدی اثر میگذارد. در این راهنمای جامع، تلاش کردهام شمش مسی را هم از نگاه فنی و استانداردها توضیح بدهم و هم از زاویه خرید، تشخیص کیفیت و کاربردهای واقعی در برق، خودرو و ساختمان. هدف این است که بعد از خواندن مقاله، بتوانید دقیقتر انتخاب کنید، کمتر ریسک کنید و در قراردادها دستتان پرتر باشد.

شمش مسی چیست؟ تعریف دقیق و جایگاه در زنجیره تولید

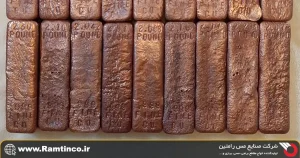

شمش مسی به زبان ساده، قطعهای از مس است که با ذوب و ریختهگری تولید میشود و بهعنوان ماده اولیه، وارد فرآیندهایی مثل نورد، اکستروژن، کشش و ماشینکاری میشود تا به مقاطع و قطعات نهایی برسد. اگر در صنعت برق، ساخت شینه و باسبار، قطعهسازی یا تولید مقاطع فلزی فعال باشید، احتمالاً دیدهاید که کیفیت مواد اولیه چقدر سریع خودش را در خط تولید نشان میدهد. شمش مسی همین نقطه شروع است؛ یعنی همان جایی که اگر ناخالصیها کنترل نشوند، بعداً در قالب تخلخل، ترک، افت هدایت یا حتی ضایعات پرهزینه ظاهر میشوند.

از نظر جایگاه در زنجیره تولید، معمولاً کاتد مس در ابتدای مسیر قرار میگیرد و شمش مسی در نقش واسط و خوراک اصلی بسیاری از خطوط تولید قرار دارد. خیلی وقتها شمش به بیلت تبدیل میشود و سپس بیلت وارد اکستروژن یا نورد میشود. در برخی واحدها، شمش مسی مستقیماً به مقاطع سادهتر تبدیل میشود یا برای آلیاژسازی بهکار میرود. نکته مهم این است که شما هرقدر هم خط تولید دقیق و قدرتمندی داشته باشید، اگر شمش مسی از ابتدا کیفیت پایدار نداشته باشد، کیفیت مقطع خروجی پایدار نمیماند.

برای کسانی که تازه وارد این حوزه شدهاند، شناخت تفاوت میان شمش، کاتد و بیلت میتواند تصمیم خرید را بسیار سادهتر کند. اگر نیاز دارید مس مصرفی شما بهلحاظ هدایت الکتریکی و قابلیت فرمدهی عالی باشد، انتخاب نوع ورودی و استاندارد آن اهمیت زیادی دارد. به همین دلیل، قبل از خرید، بهتر است با مفهوم فلز مس و تفاوتهای رفتار آن در فرآیندهای صنعتی آشنا باشید.

| عنوان | شکل ظاهری | جایگاه در زنجیره | کاربرد اصلی | نکته کلیدی |

|---|---|---|---|---|

| کاتد مس | ورقهای بزرگ و نازک | ابتدای زنجیره | خوراک ذوب و پالایش | پایه تولید مس با خلوص بالا |

| شمش مسی | قطعات منظم مستطیلی/مکعبی | میانه زنجیره | ماده اولیه مقاطع و بیلت | کیفیتش مستقیماً روی محصول نهایی مینشیند |

| بیلت مسی | مقاطع طویل (دایرهای/مربعی) | نزدیک به تولید مقاطع | خوراک اکستروژن و نورد | برای خطوط شکلدهی آمادهتر است |

انواع شمش مسی در بازار ایران و جهان

وقتی از شمش مسی صحبت میکنیم، منظور همیشه یک محصول یکسان نیست. بازار، شمش را با درجههای مختلف خلوص، در ابعاد متنوع و گاهی برای هدفهای کاملاً متفاوت عرضه میکند. یک کارخانه تولید باسبار، معمولاً شمش با خلوص و هدایت بالا میخواهد؛ اما یک واحد آلیاژسازی ممکن است شمشی را بخواهد که از ابتدا برای اضافهکردن عناصر آلیاژی مناسبتر باشد.

از نظر خلوص، شمشهای نزدیک به مس خالص، برای کاربردهای الکتریکی و حساس محبوبتر هستند. اینجا کنترل ناخالصیهایی مثل اکسیژن، گوگرد، آهن و سرب اهمیت جدی دارد. اگر دوست دارید درباره تفاوت مواد اولیه و کیفیت مس ورودی بیشتر بدانید، مطالعه مقاله مس خالص کمک میکند دید دقیقتری پیدا کنید.

از نظر شکل و ابعاد، شمش مسی میتواند مکعبی یا مستطیلی باشد، یا در قالبهایی تولید شود که حملونقل و شارژ کوره را سادهتر کند. بعضی خطوط تولید به شمشهای کوچکتر نیاز دارند تا کنترل ذوب بهتر باشد و افت حرارتی کاهش پیدا کند. در حوزه صادرات نیز علاوه بر کیفیت، بستهبندی، نشانهگذاری، امکان ردیابی و مدارک همراه بار اهمیت پیدا میکند.

| نوع | ویژگی غالب | کاربرد پیشنهادی | حساسیت به ناخالصی |

|---|---|---|---|

| شمش با خلوص بالا | هدایت خوب، یکنواختی بیشتر | شینه، باسبار، قطعات برق | بسیار بالا |

| شمش عمومی صنعتی | انعطاف در مصرف، قیمت رقابتیتر | مصارف عمومی و آلیاژسازی | متوسط |

| شمش آلیاژی (پایه مس) | دارای عناصر آلیاژی هدفمند | قطعات ریختگی، آلیاژها | وابسته به آلیاژ |

گریدها و استانداردهای مهم شمش مسی

یکی از خطاهای رایج در خرید شمش مسی این است که فقط به عنوان «خالص» یا «خوب» بسنده میکنیم. در حالی که استانداردها دقیقاً برای همین آمدهاند که کیفیت را قابل اندازهگیری و قابل استناد کنند. وقتی شما گرید مشخص داشته باشید، هم در کنترل کیفیت دستتان بازتر است و هم در قرارداد میتوانید درباره حد مجاز ناخالصیها، هدایت و خواص مکانیکی حرف دقیق بزنید.

در بازار جهانی، استانداردهای مختلفی مثل ASTM یا EN برای گریدهای مس وجود دارد. گریدهایی مثل C11000 (در حوزه مسهای با هدایت بالا) شناختهشدهاند، اما مهمتر از نام گرید، این است که مدارک و آزمونها مطابق همان استاندارد ارائه شود. در کنار بحث گرید، شاخص هدایت الکتریکی معمولاً با درصد IACS بیان میشود. برای برخی کاربردهای برقی، نزدیک بودن این عدد به مقادیر مرجع یک مزیت بزرگ است و کیفیت شمش مسی را قابل اتکا میکند.

اگر در پروژهتان ترکیب آلیاژی هم مطرح است، بهتر است قبل از خرید، نگاهتان را فقط به مس محدود نکنید. گاهی تولیدکننده به جای مس خالص، با آلیاژهای پایه مس کار میکند یا مقاطع ترکیبی میسازد. در این حالت، شناخت استانداردها و گریدها در آلیاژها هم مهم میشود. برای مثال، اگر در کنار مس با برنج هم کار دارید، خواندن مقاله استاندارد آلیاژ مس و برنج میتواند مفید باشد.

| موضوع | چه چیزی را مشخص میکند؟ | چرا برای خرید مهم است؟ | نمونه کاربرد |

|---|---|---|---|

| گرید/استاندارد | حدود ترکیب شیمیایی و خواص | کیفیت قابل استناد و قابل پیگیری میشود | برق، الکترونیک، قطعهسازی |

| IACS | سطح هدایت الکتریکی | مستقیماً روی تلفات انرژی و گرمایش اثر دارد | باسبار، شینه، اتصالات پرجریان |

| گواهی MTC | نتایج آزمونها و شماره ذوب | برای قرارداد و بازرسی، سند کلیدی است | خرید سازمانی و صادرات |

مشخصات فنی شمش مسی باکیفیت و معیارهای کنترل کیفیت

برای اینکه شمش مسی را «با کیفیت» بنامیم، بهتر است از کلیگویی فاصله بگیریم و معیارهایی را ببینیم که قابل اندازهگیریاند. نخستین معیار، آنالیز شیمیایی است: درصد مس و مقدار ناخالصیهای حساس. دومین معیار، ویژگیهای عملکردی مثل هدایت الکتریکی و رفتار مکانیکی در شکلدهی است. سومین معیار، یکنواختی بین بچها و امکان تکرارپذیری است. در بسیاری از کارخانهها، مشکل اصلی این نیست که یک بار محصول خوب تحویل دهند؛ مشکل این است که کیفیت را در طول زمان ثابت نگه دارند.

از دید خط تولید، شمش مسی باید طوری باشد که در نورد یا اکستروژن رفتار قابل پیشبینی داشته باشد. شمش با ناخالصی بالا ممکن است روی کاغذ «مس» باشد، اما در عمل ریسک ترک، افت هدایت، یا ایجاد سطح بد در محصول نهایی را زیاد میکند. اگر در کنار کنترل شیمیایی، کنترل ظاهری و فرآیندی هم انجام شود، احتمال اینکه در میانه تولید به مشکل بخورید کمتر میشود.

برای خرید دقیقتر، برخی خریداران قبل از خرید انبوه، نمونهگیری میکنند و چند آزمون ساده یا تخصصی انجام میدهند. اگر دنبال راههای کاربردیتر هستید، مقاله تشخیص خلوص مس میتواند ایدههای خوبی برای غربالگری اولیه بدهد.

| پارامتر | چرا مهم است؟ | روش کنترل رایج | ریسک بیتوجهی |

|---|---|---|---|

| آنالیز شیمیایی | پایه هدایت و رفتار متالورژیکی | اسپکترومتری، گزارش ذوب | افت هدایت، ترک و ضایعات |

| هدایت الکتریکی | اثر مستقیم روی تلفات و گرمایش | تست هدایت و گزارش IACS | گرم شدن اتصالات و کاهش راندمان |

| عیوب داخلی/سطحی | در شکلدهی خودش را نشان میدهد | بازرسی چشمی، تستهای غیرمخرب | ترک در نورد/اکستروژن، سطح نامناسب |

| گواهی MTC | رهگیری کیفیت و شماره ذوب | بررسی سند و تطبیق با سفارش | اختلاف قراردادی و ریسک خرید |

فرآیند تولید شمش مسی؛ از ذوب تا ریختهگری

در تولید شمش مسی، معمولاً سه بخش تعیینکننده داریم: کیفیت مواد اولیه، کیفیت ذوب و پالایش، و کیفیت ریختهگری. مواد اولیه میتواند کاتد، برگشتیهای کنترلشده یا قراضه تمیز باشد. هرچه ورودی کنترلشدهتر باشد، نتیجه یکنواختتر خواهد بود. مرحله ذوب جایی است که کنترل دما، زمان ماند و حذف ناخالصیها اهمیت پیدا میکند؛ و مرحله ریختهگری هم جایی است که ساختار داخلی و عیوب احتمالی شکل میگیرند.

ریختهگری میتواند به روش قالبی انجام شود یا به شکل پیوسته. در قالبی، شمش در قالبهای جدا ریخته میشود و بعد از سردشدن از قالب خارج میشود. در پیوسته، مذاب از قالب خنکشونده عبور میکند و محصول به صورت ممتد تولید میشود و سپس برش میخورد. هر روش مزایا و حساسیتهای خودش را دارد. در هر دو حالت، کنترل گازهای محلول، سرعت سردشدن و نحوه تغذیه مذاب به قالب، روی کیفیت شمش مسی اثر میگذارد.

اگر علاقه دارید یک تصویر دقیقتر از مراحل ذوب و نکات کلیدی آن داشته باشید، مطالعه مقاله چگونگی ذوب مس میتواند دید خوبی درباره حساسیتهای این مرحله بدهد. همچنین اگر تمرکزتان روی تامین یا خدمات منطقهای است، ممکن است محتوای ذوب مس در مشهد هم برای شما کاربردی باشد.

| مرحله | کار اصلی | کنترلهای مهم | خطای رایج | پیامد در شمش |

|---|---|---|---|---|

| آمادهسازی مواد اولیه | جداسازی و تمیزکاری ورودی | کنترل آلودگی، ترکیب ورودی | ورود ناخالصی و آلودگی سطحی | افت هدایت و افزایش عیب |

| ذوب و پالایش | رسیدن به مذاب یکنواخت | دما، زمان، حذف ناخالصی | پالایش ناکامل و کنترل دمای ضعیف | اکسیژن بالا، تخلخل، افت کیفیت |

| ریختهگری | شکلدهی و انجماد کنترلشده | سرعت سردشدن، تغذیه مذاب | حبس گاز، تغذیه نامناسب | ترک، تخلخل، ساختار نامطلوب |

| خنککاری و انبارش | جلوگیری از تغییر شکل و اکسیداسیون | شرایط محیطی و جابجایی | ضربه، رطوبت بالا | آسیب سطحی و اکسید شدن |

عیوب رایج شمش مسی و روش تشخیص قبل از خرید

در عمل، بیشترین دردسرهای شمش مسی از دو جا میآید: عیوب داخلی که در نگاه اول دیده نمیشوند، و عیوب سطحی که گاهی ساده به نظر میرسند اما در نورد و ماشینکاری دردسر میسازند. تخلخل داخلی، حبس گاز، ترکهای گرم، ترکهای انجمادی و جدایش ترکیبی از مهمترین موارد هستند. در سطح هم ترکهای مویی، پوستهپوسته شدن، موجدار بودن یا اکسید شدید میتواند نشانه مشکل در فرآیند یا انبارش باشد.

یک روش ساده و انسانی برای غربال اولیه این است: اول شمش را از نظر یکنواختی رنگ و سطح بررسی کنید، سپس به گوشهها و لبهها دقت کنید (لبهها خیلی زود عیب را نشان میدهند)، و بعد سراغ مدارک و ردیابی بروید. وقتی پای تولید حساس وسط باشد، بازرسی غیرمخرب یا نمونهبرداری هم منطقی است. از طرف دیگر، برای اینکه درگیر خرید مس تقلبی یا ترکیب نامعلوم نشوید، پیشنهاد میکنم مقاله تشخیص مس اصلی را هم ببینید؛ بهخصوص اگر خریدتان از بازار آزاد و چندواسطهای است.

این عیوب فقط یک «مشکل ظاهری» نیستند. مثلاً تخلخل داخلی میتواند در مرحله خمکاری یا پانچکاری به ترکهای ناگهانی تبدیل شود. یا اکسیژن بالا ممکن است در بعضی فرآیندها باعث شکنندگی و افت کیفیت اتصال شود. خلاصه اینکه شمش مسی اگر درست انتخاب نشود، هزینهاش را در مرحلهای از تولید میگیرید که برگشت به عقب سختتر است.

| عیب | نشانه رایج | علت محتمل | ریسک در تولید | اقدام پیشنهادی |

|---|---|---|---|---|

| تخلخل داخلی | سطح ممکن است سالم باشد | حبس گاز/سردشدن نامناسب | ترک در نورد و ماشینکاری | نمونهبرداری یا تست تکمیلی |

| ترکهای مویی | لبهها و گوشهها ترک دارد | تنش انجمادی/جابجایی بد | پارگی در شکلدهی | رد یا محدود به مصرف غیرحساس |

| اکسید شدید سطحی | سطح تیره و پوستهدار | انبارش نامناسب/رطوبت | کیفیت سطح مقطع کاهش مییابد | تمیزکاری و بررسی عمق اکسید |

| جدایش ترکیبی | ناهمگنی در برش یا آزمون | کنترل ضعیف ریختهگری | کیفیت ناپایدار بچ به بچ | تطبیق با MTC و آزمون کنترل |

کاربردهای شمش مسی در برق، خودرو و ساختمان

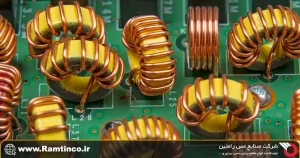

دلیل اینکه شمش مسی اینقدر در صنایع مختلف پررنگ است، ترکیب چند ویژگی همزمان است: هدایت الکتریکی بالا، هدایت حرارتی مناسب، شکلپذیری و مقاومت قابل قبول به خوردگی در بسیاری از شرایط. در صنعت برق، این ویژگیها مستقیماً به راندمان و ایمنی مرتبط میشوند. برای مثال، در باسبارها و شینههای پرجریان، کیفیت شمش مسی میتواند روی گرمشدن اتصالات و میزان تلفات اثر بگذارد.

در ساختمان و تاسیسات، مس بهخصوص در بخشهای سرمایشی و گرمایشی نقش جدی دارد. خیلی از مبدلهای حرارتی و کویلها به دلیل انتقال حرارت خوب مس ساخته میشوند. اگر دنبال نگاه کاربردی در این حوزه هستید، مقاله مس در سیستم های سرمایشی را پیشنهاد میکنم.

در خودرو، بهخصوص در خودروهای جدید و برقی، مصرف مس بالا رفته است؛ از اتصالات و کابلها گرفته تا بخشهایی که نیاز به انتقال انرژی و حرارت دارند. اینجا هم شمش مسی اغلب نقطه شروع تولید مقاطع و قطعات است. در کنار اینها، آلیاژسازی هم یک جهان جداست: گاهی شما به جای مس خالص، به برنج یا برنز نیاز دارید. اگر میخواهید تفاوتها را درست ببینید، مقاله تفاوت مس، برنج و برنز خیلی کمک میکند تا انتخابتان صرفاً بر اساس رنگ یا تصور عمومی نباشد.

| صنعت | محصول نهایی | نقش شمش | معیار مهم در انتخاب |

|---|---|---|---|

| برق و الکترونیک | شینه، باسبار، کانکتور | خوراک تولید مقاطع الکتریکی | هدایت و یکنواختی کیفیت |

| ساختمان و تاسیسات | لوله، کویل، مبدل | تامین مس برای نورد و کشش | جوشپذیری و کیفیت سطح |

| خودرو و صنعت | اتصالات، قطعات صنعتی | پایه تولید و آلیاژسازی | کنترل عناصر و رفتار مکانیکی |

از شمش مسی تا مقاطع و محصولات سفارشی

در عمل، بسیاری از پروژهها به جای محصول آماده بازار، به مقاطع سفارشی نیاز دارند: ضخامت خاص، عرض یا مقطع غیرمعمول، سوراخکاری یا خمکاری دقیق، یا حتی ترکیب آلیاژی ویژه. اینجا شمش مسی نقطه شروع مسیر است. شما اول ماده اولیه را انتخاب میکنید، بعد مسیر تبدیل را طراحی میکنید و در هر مرحله، کنترل کیفیت را جلو میبرید تا آخر کار، مقطع دقیقاً مطابق نقشه باشد.

برای مثال، در تولید شینههای مسیِ تابلو برق، معمولاً ابتدا شمش مسی انتخاب میشود، بعد با نورد به تسمه تبدیل میشود، سپس برش و سوراخکاری انجام میشود و در نهایت خمکاری و پرداخت سطح انجام میشود. اگر شمش در ابتدای کار کیفیت پایین داشته باشد، در خمکاری ترک میخورد یا در محل اتصال، مقاومت بالا میرود. بنابراین حتی وقتی محصول نهایی خیلی ساده به نظر میرسد، کیفیت شمش مسی میتواند تفاوت بین یک پروژه بدون دردسر و یک پروژه پرهزینه باشد.

اگر میخواهید نمونهها و دامنه تولید مقاطع را یکجا ببینید، صفحه مقاطع مسی صنایع مس رامتین میتواند به شما ایده بدهد که از شمش تا محصول نهایی چه تنوعی ممکن است.

| مرحله | ورودی | فرآیند | خروجی | نکته کنترلی |

|---|---|---|---|---|

| ۱ | شمش | پیشگرم و شکلدهی اولیه | تسمه/بیلت | کنترل عیوب اولیه |

| ۲ | تسمه/بیلت | نورد/اکستروژن تکمیلی | مقطع دقیقتر | تلورانس و کیفیت سطح |

| ۳ | مقطع میانی | برش، سوراخکاری، خمکاری | قطعه/مقطع سفارشی | کنترل ابعادی و عملکردی |

راهنمای خرید شمش مسی: قیمت، چکلیست و نکات قراردادی

در خرید شمش مسی، قیمت مهم است، اما «قیمت بدون کیفیت قابل اثبات» یک ریسک واقعی است. چون اگر شمش نامناسب وارد خط تولید شود، هزینه ضایعات، توقف تولید، دوبارهکاری و حتی خسارت پروژه میتواند بسیار بیشتر از اختلاف قیمت اولیه باشد. برای همین، بهتر است خرید را با یک چکلیست جلو ببرید: گرید یا استاندارد، آنالیز، هدایت، شکل و ابعاد، بستهبندی، شرایط تحویل و بندهای مرجوعی.

قیمت هم معمولاً از چند عامل میآید: نرخ جهانی مس، نرخ ارز، پریمیوم یا هزینههای جانبی، هزینه حمل و بیمه، و البته کیفیت و گرید. برای اینکه درک مقایسهای بهتری داشته باشید، محتوای مقایسه قیمت مس میتواند به شما کمک کند عوامل اثرگذار را واضحتر ببینید. بعضی کسبوکارها هم برای رصد بازار جهانی، نگاهی به بورس فلزات آمریکا یا قراردادهای انرژی و فلزات در بورس نیویورک (NYMEX) دارند تا روندها را بهتر دنبال کنند.

در قرارداد، پیشنهاد میشود دقیق بنویسید: محدوده عناصر شیمیایی، حداقل هدایت مورد قبول، روش نمونهبرداری، معیار پذیرش/رد، نوع بستهبندی، مسئولیت حمل، و سازوکار رسیدگی به عدم تطابق. شمش مسی کالایی است که اگر قراردادش دقیق باشد، اختلافهای بعدی کمتر میشود.

| آیتم چکلیست | حداقل انتظار | مدرک/اقدام لازم | ریسک اگر نداشته باشید |

|---|---|---|---|

| استاندارد یا گرید | تعریفشده و قابل استناد | ذکر در قرارداد و فاکتور | کیفیت مبهم و غیرقابل پیگیری |

| گواهی آنالیز (MTC) | شماره ذوب و نتایج آزمون | بررسی و تطبیق با سفارش | دعواهای قراردادی و ریسک تولید |

| بازرسی و نمونهبرداری | روش روشن و قابل تکرار | زمان بازرسی و معیار پذیرش | تحویل کالای نامنطبق و هزینه مرجوعی |

| بستهبندی و تحویل | استاندارد و قابل ردیابی | شرایط حمل و بیمه | آسیب، اکسیداسیون و اختلاف در مقصد |

شمش مسی در آلیاژسازی؛ مرز بین مس، برنج و برنز

در بسیاری از کارگاهها و کارخانهها، شمش مسی فقط برای تولید مقاطع مسی استفاده نمیشود؛ بلکه ماده پایه آلیاژسازی هم هست. دو خانواده معروف آلیاژهای پایه مس، برنج (مس+روی) و برنز (خانوادههای متنوع با قلع، آلومینیوم، فسفر و غیره) هستند. اینجا انتخاب نوع شمش و کنترل ترکیب اهمیت دوچندان پیدا میکند، چون شما قرار است با افزودن عناصر، خواص مکانیکی، مقاومت به سایش یا رفتار ریختهگری را تغییر دهید.

اگر مرزهای فنی این آلیاژها برایتان مهم است، بد نیست به مقاله تفاوت مس و برنج سر بزنید. برای کاربردهای برنج در صنعت هم میتوانید آلیاژ برنج صنعتی را ببینید تا تفاوت نگاه صنعتی و تزئینی روشنتر شود.

در سمت برنز، دنیای انتخابها وسیعتر است. گاهی نیاز به مقاومت به سایش دارید، گاهی به مقاومت خوردگی، گاهی هم به استحکام در دمای بالاتر. برای شروع مسیر شناخت، مقاله آلیاژهای برنز گزینه خوبی است. همچنین اگر کاربردتان در قالبسازی است، برنز در قالب سازی میتواند نگاه عملیتری بدهد.

در همین مسیر، بعضی واحدها به جای تولید آلیاژ از صفر، شمشهای آلیاژی آماده تهیه میکنند. مثلاً اگر به برنج نیاز دارید، ممکن است خرید شمش برنجی منطقیتر باشد. یا اگر هدفتان برنز است، محتوای شمش برنز میتواند دید بهتری درباره انتظارات فنی و کاربردها بدهد.

نکات کاربردی نگهداری، ایمنی و ملاحظات محیط زیستی

نگهداری شمش مسی شاید ساده به نظر برسد، اما انبارش بد میتواند به اکسید شدن سطح، آسیب فیزیکی و حتی اختلاف در وزن و پذیرش بار منجر شود. بهتر است شمشها روی پالت مناسب قرار بگیرند، تماس مستقیم با رطوبت و زمین نداشته باشند و در جابجایی از ضربه و افتادن جلوگیری شود. اگر بار صادراتی یا پروژه حساس دارید، نشانهگذاری و ردیابی هم اهمیت پیدا میکند.

از طرفی، نگاه محیطزیستی و اقتصادی به مس جدیتر شده است. بازیافت در بسیاری از کشورها بخشی از تامین مواد اولیه است، اما کیفیت ورودی باید کنترلشده باشد تا اثر ناخالصیها به محصول نهایی منتقل نشود. اگر با ضایعات یا جریان برگشتی کار میکنید، مقاله بازیافت مس و برنج میتواند دید دقیقتری درباره مزایا و حساسیتها بدهد. همچنین اگر از منظر اقتصاد ضایعات نگاه میکنید، شاید درآمد ضایعات فلزی هم برایتان جالب باشد.

یک نکته ایمنی هم این است که مس فقط یک فلز صنعتی نیست؛ در خانه و ظروف هم استفاده میشود. این موضوع مستقیم به شمش مربوط نیست، اما نشان میدهد چرا شناخت کیفیت و تماسهای سطحی مهم است. اگر در حوزه محصولات مصرفی هم با مس سروکار دارید، مقاله مضرات استفاده از ظروف مسی میتواند نکات قابل توجهی داشته باشد.

سوالات پرتکرار درباره شمش مسی (FAQ)

۱) شمش مسی دقیقاً چه کاربردی دارد؟

شمش مسی ماده اولیه تولید بسیاری از مقاطع و قطعات است؛ از شینه و باسبار در برق گرفته تا ورق و تسمه، قطعات صنعتی، و همچنین پایه آلیاژسازی برای تولید برنج و برنز. انتخاب درست شمش معمولاً به کیفیت محصول نهایی و پایداری تولید کمک میکند.

۲) مهمترین معیار کیفیت شمش مسی برای صنعت برق چیست؟

برای کاربردهای برقی، معمولاً هدایت الکتریکی و کنترل ناخالصیها تعیینکنندهاند. علاوه بر آن، یکنواختی کیفیت بین بچهای تولید، گزارش آزمون و گواهی آنالیز هم اهمیت زیادی دارد.

۳) از کجا بفهمیم شمش مسی استاندارد است؟

بهترین مسیر، ترکیب سه کار است: بررسی ظاهری و سلامت سطح، دریافت و بررسی گواهی آنالیز (MTC) و تطبیق آن با نیاز پروژه، و در صورت حساس بودن مصرف، نمونهبرداری و آزمونهای تکمیلی مثل هدایت یا تستهای مرتبط.

۴) چرا بعضی شمشها در نورد یا خمکاری ترک میخورند؟

ترک میتواند از عیوب داخلی مثل تخلخل، حبس گاز یا ترک انجمادی بیاید، یا از ترکیب شیمیایی و ناخالصیهای نامناسب. همچنین انبارش و حمل نامناسب هم میتواند ترکهای سطحی ایجاد کند که در فرآیند شکلدهی باز شود.

۵) آیا شمش مسی همیشه از کاتد تولید میشود؟

نه لزوماً. در برخی واحدها از ترکیب کاتد و مواد برگشتی یا قراضه کنترلشده استفاده میشود. مهم این است که ورودیها تمیز و قابل کنترل باشند تا کیفیت نهایی شمش یکنواخت و قابل استناد باقی بماند.

۶) برای پروژه ارت و برق ساختمان، شمش مسی چه ربطی دارد؟

در پروژههای ارت و برق ساختمان، شما معمولاً با هادیها، شینهها یا مقاطع مسی سروکار دارید که مواد اولیهشان در نهایت از مسیر شمش تأمین میشود. اگر میخواهید نگاهتان به تجهیزات ارت هم کاملتر شود، مطالعه چاه ارت میتواند مفید باشد.

۷) آیا شمش مسی با میله مسی یکی است؟

خیر. شمش مسی معمولاً ماده اولیه و خوراک خطوط تولید است، اما میله یک محصول نیمهساخته یا نهایی است که میتواند در اتصالات، ارت یا فرآیندهای دیگر استفاده شود. اگر در پروژههایتان میله هم نقش دارد، مطالعه میله مسی و همچنین میله مسی در سیستم ارت پیشنهاد میشود.

جمعبندی کوتاه: شمش مسی وقتی «بهدرستی» انتخاب و کنترل شود، کیفیت را از همان ابتدای مسیر تثبیت میکند؛ و همین تثبیت کیفیت، در عمل یعنی کاهش ضایعات، تولید پایدارتر و محصول قابل اعتمادتر. اگر خریدتان پروژهای یا مداوم است، بهترین کار این است که معیارهای فنی و قراردادی را شفاف کنید، روی مدارک و آزمونها حساس باشید و شمش را متناسب با کاربرد واقعی انتخاب کنید.