مقدمه: ضرورت یافتن جایگزین میله مسی

تعریف میله مسی و کاربردهای رایج

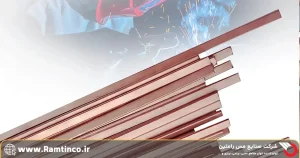

میله مسی یکی از عناصر کلیدی در بسیاری از پروژههای صنعتی و الکتریکی است که به دلیل رسانایی الکتریکی بالا، مقاومت در برابر خوردگی و دوام فیزیکی مطلوب، از دیرباز انتخاب اول مهندسان بوده است. این میلهها معمولاً در سیستمهای ارتینگ، خطوط انتقال جریان، تابلوهای برق، سیستمهای اتصال زمین و صنایع خودروسازی مورد استفاده قرار میگیرند.

چگالی مناسب و مقاومت پایین در برابر جریان الکتریکی باعث شده تا میله مسی به عنوان استاندارد طلایی در بسیاری از کاربردها شناخته شود. با این حال، در سالهای اخیر بهدلیل افزایش قیمت مس، کمبود منابع و دغدغههای زیستمحیطی، نیاز به یافتن جایگزین میله مسی بیش از گذشته احساس میشود.

محدودیتها و چالشهای استفاده از میله مسی

با وجود مزایای فراوان، استفاده از میلههای مسی با چالشهای قابل توجهی همراه است. نخست، هزینه بالای مس در بازار جهانی، پروژههای بزرگ صنعتی را با محدودیت بودجه مواجه کرده است. دوم، استخراج و پالایش مس فرآیندی انرژیبر و آلاینده است که اثرات زیستمحیطی منفی دارد. علاوه بر آن، وزن بالای میله مسی در برخی کاربردها، حملونقل و نصب را دشوار میکند و نیاز به نیروی کار بیشتر دارد.

همچنین در برخی محیطهای خاص مانند خاکهای اسیدی یا مناطق با رطوبت بالا، حتی مس نیز ممکن است دچار خوردگی تدریجی شود و عملکرد سیستم ارتینگ را کاهش دهد. در نتیجه، صنایع مختلف از انرژی و ساختمانسازی گرفته تا خودروسازی و تجهیزات الکترونیکی، به دنبال جایگزین میله مسی هستند که بتواند ویژگیهای مشابه یا حتی برتری در برخی جنبهها ارائه دهد.

در دنیای امروز، مهندسان به دنبال موادی با رسانایی الکتریکی بالا، وزن کمتر، مقاومت بیشتر در برابر خوردگی و هزینه کمتر هستند. ترکیبی از این ویژگیها میتواند تعریف جدیدی از استانداردهای رسانایی و دوام در صنایع مدرن ایجاد کند. همین موضوع ضرورت بررسی دقیق و علمی جایگزین میله مسی را دوچندان کرده است.

جدول مزایا و معایب میله مسی در کاربردهای مختلف

ویژگی | مزایا | معایب |

|---|---|---|

رسانایی الکتریکی | رسانایی بسیار بالا | افزایش تلفات در صورت خوردگی سطحی |

مقاومت به خوردگی | مقاومت مناسب در خاکهای معمولی | آسیبپذیر در محیطهای اسیدی و مرطوب |

دوام فیزیکی | دوام بالا و قابلیت کار طولانیمدت | وزن زیاد و دشواری در نصب |

هزینه | کیفیت بالا نسبت به عملکرد | قیمت بالا و نوسانات بازار جهانی |

پایداری زیستمحیطی | بازیافتپذیر | استخراج و ذوب آلاینده |

معیارها و ویژگیهای حیاتی در انتخاب جایگزین میله مسی

برای انتخاب یک جایگزین میله مسی مناسب، نمیتوان تنها به رسانایی یا قیمت توجه کرد. ترکیب چند ویژگی کلیدی است که باعث میشود یک ماده بتواند در برابر شرایط واقعی کارکرد صنعتی دوام بیاورد. در ادامه، مهمترین معیارها و شاخصهای انتخاب جایگزین میله مسی را بررسی میکنیم.

رسانایی الکتریکی

نخستین معیار در ارزیابی جایگزینها، میزان رسانایی الکتریکی است. هرچقدر مقاومت الکتریکی کمتر باشد، انتقال جریان مؤثرتر خواهد بود. میله مسی به دلیل مقاومت پایین در حدود ۱.۷ میکرو اهمسانتیمتر، از بهترین رساناهای صنعتی به شمار میرود.

اما در بسیاری از پروژهها، آلیاژهایی مانند آلومینیوم یا مس–نیکل میتوانند رسانایی قابل قبولی در حد ۶۰ تا ۹۰ درصد مس خالص ارائه دهند، در حالی که وزن کمتر و هزینه پایینتر دارند. بنابراین، انتخاب جایگزین میله مسی نیازمند بررسی تعادل میان رسانایی و سایر ویژگیهاست.

مقاومت به خوردگی

در محیطهای مرطوب یا خاکهای اسیدی، خوردگی میتواند عملکرد سیستم ارتینگ را مختل کند. موادی مانند فولاد زنگنزن یا آلیاژهای پوششدار معمولاً مقاومت بالایی در برابر زنگزدگی دارند و در پروژههای با رطوبت بالا، جایگزینهای مناسبی برای مس محسوب میشوند.

در انتخاب جایگزین میله مسی، باید توجه داشت که مقاومت در برابر خوردگی صرفاً به ترکیب شیمیایی ماده محدود نمیشود، بلکه کیفیت پوشش سطحی و تماس الکترولیتی نیز نقش مهمی دارند.

هزینه و مقرونبهصرفه بودن

یکی از دلایل اصلی جستوجوی جایگزین میله مسی، هزینه بالای آن است. قیمت جهانی مس در دهه اخیر به طور پیوسته افزایش یافته و این موضوع در پروژههای بزرگ اثرگذار است. جایگزینهایی مانند آلومینیوم یا فولاد پوششدار، اگرچه رسانایی پایینتری دارند، اما با توجه به هزینه نصب و نگهداری کمتر، از نظر اقتصادی بهصرفهتر هستند.

مهندسان معمولاً در محاسبات خود «نسبت کارایی به هزینه» (Performance to Cost Ratio) را در نظر میگیرند تا بهترین توازن را میان عملکرد و قیمت به دست آورند.

وزن، چگالی و استحکام مکانیکی

چگالی مس حدود ۸.۹ گرم بر سانتیمتر مکعب است که آن را مادهای نسبتاً سنگین میسازد. در مقابل، آلومینیوم با چگالی ۲.۷ گرم بر سانتیمتر مکعب میتواند جایگزینی سبکتر باشد، هرچند استحکام کمتری دارد.

در پروژههایی که وزن و سهولت نصب اهمیت دارد (مثل دکلهای انتقال یا سازههای متحرک)، جایگزینهای سبکتر میله مسی گزینههای جذابی به شمار میروند. البته باید مقاومت مکانیکی و احتمال خمش یا شکست نیز در طراحی لحاظ شود.

سازگاری با محیط خاک و شرایط محیطی

ویژگیهای خاک مانند رطوبت، pH، وجود نمک یا مواد شیمیایی، تأثیر زیادی بر دوام میلههای رسانا دارد. برخی مواد مانند فولاد گالوانیزه در خاکهای قلیایی عملکرد بهتری دارند، در حالی که مس یا آلومینیوم ممکن است در همان شرایط دچار خوردگی سریع شوند.

بنابراین، انتخاب جایگزین میله مسی باید بر اساس آزمایشهای محیطی، نوع خاک و شرایط اقلیمی منطقه انجام گیرد تا از دوام سیستم ارتینگ اطمینان حاصل شود.

جدول مقایسه معیارها و اهمیت نسبی هر معیار

معیار | اهمیت (درصدی) | توضیح مختصر |

|---|---|---|

رسانایی الکتریکی | ۳۰٪ | اصلیترین شاخص برای انتقال مؤثر جریان |

مقاومت به خوردگی | ۲۵٪ | تعیینکننده دوام در شرایط محیطی نامطلوب |

هزینه و اقتصادی بودن | ۲۰٪ | عامل حیاتی در پروژههای مقیاسبالا |

وزن و استحکام مکانیکی | ۱۵٪ | مهم برای نصب آسان و دوام فیزیکی |

سازگاری محیطی | ۱۰٪ | تضمین عملکرد پایدار در خاکهای مختلف |

فلزات و آلیاژهای جایگزین میله مسی

در دهههای اخیر، نیاز به یافتن جایگزین میله مسی در پروژههای الکتریکی، ارتینگ، و صنعتی به دلیل افزایش قیمت مس، وزن بالا و چالشهای خوردگی به شدت افزایش یافته است. مهندسان و متخصصان برق به دنبال گزینههایی هستند که ضمن حفظ رسانایی مناسب، از نظر وزن، قیمت، و دوام عملکرد بهتری ارائه دهند. در این میان، فلزات و آلیاژهای متنوعی نظیر آلومینیوم، فولاد ضدزنگ، آلیاژهای مس–تنگستن و ترکیبات نوین مثل CuNiSn به عنوان جایگزین میله مسی در کاربردهای مختلف مورد بررسی قرار گرفتهاند.

آلومینیوم و آلیاژهای آن

آلومینیوم رسانا یکی از پرکاربردترین گزینهها به عنوان جایگزین میله مسی است. این فلز با داشتن رسانایی الکتریکی حدود ۶۰٪ رسانایی مس، اما با وزنی تقریباً یکسوم آن، گزینهای اقتصادی و سبک محسوب میشود. آلومینیوم در صنایع انتقال برق، شبکههای ارت و حتی در پروژههای صنعتی بزرگ جایگزین مناسبی برای میلههای مسی بوده است.

آلیاژهای آلومینیوم نظیر AA1350 و AA6101 به دلیل استحکام بیشتر، در محیطهایی با تنش مکانیکی یا لرزش بالا نیز قابل استفادهاند. البته آلومینیوم در برابر خوردگی خاکی کمی حساستر از مس است، اما با پوششدهی مناسب (مانند آبکاری قلع یا استفاده از نوار محافظ)، میتواند طول عمر قابل توجهی پیدا کند.

فولاد ضدزنگ (استیل)

فولاد ضدزنگ یا استنلس استیل یکی دیگر از گزینههای کاربردی به عنوان جایگزین میله مسی در سیستمهای ارت و صنایع خاص است. ویژگی مهم استیل مقاومت بسیار بالا در برابر خوردگی و اکسیداسیون است، بهویژه در خاکهای اسیدی یا محیطهای مرطوب.

با وجود آنکه رسانایی استیل کمتر از مس است (حدود ۳ تا ۵٪ رسانایی مس)، در پروژههایی که دوام مکانیکی و عمر طولانی اهمیت بیشتری دارد، انتخابی منطقی محسوب میشود. از گریدهای رایج برای این کاربرد میتوان به 304L و 316L اشاره کرد. این گریدها در برابر سولفیدها و کلرایدها بسیار مقاوم بوده و در پروژههای صنعتی با ریسک خوردگی بالا به کار میروند.

آلیاژ مس–تنگستن (Cu–W) و کامپوزیتهای فلزی

در پروژههایی که نیاز به رسانایی بالا همراه با مقاومت حرارتی و مکانیکی فوقالعاده وجود دارد، آلیاژ مس–تنگستن (Cu–W) به عنوان یک جایگزین میله مسی پیشرفته شناخته میشود. این آلیاژ از ترکیب دو فلز با خواص کاملاً متفاوت تشکیل شده است:

مس، که رسانایی عالی دارد، و تنگستن، که استحکام و نقطه ذوب بسیار بالایی ارائه میدهد.

نتیجه ترکیب این دو، مادهای است که در دماهای بالا تغییر شکل نمیدهد، دچار خوردگی نمیشود و جریان الکتریکی را بهخوبی منتقل میکند. البته هزینه تولید آلیاژهای Cu–W نسبتاً بالا است، بنابراین معمولاً در محیطهای خاص مانند ایستگاههای نیرو، تجهیزات الکترونیکی سنگین و صنایع نظامی استفاده میشود.

آلیاژ CuNiSn (مثل نیکلافور) و سایر آلیاژها

یکی از جدیدترین مواد مطرح در حوزه جایگزین میله مسی، آلیاژ CuNiSn یا همان نیکلافور است. این آلیاژ ترکیبی از مس، نیکل و قلع بوده و ویژگیهایی میان مس خالص و فولاد ضدزنگ ارائه میدهد.

مزایای اصلی CuNiSn شامل مقاومت عالی در برابر خوردگی، دوام بالا در خاکهای مرطوب و رسانایی مناسب (حدود ۱۵ تا ۲۰٪ رسانایی مس) است. همچنین این آلیاژ نسبت به آلومینیوم و فولاد، از نظر پایداری الکتروشیمیایی بهتر عمل میکند و در مناطق ساحلی یا محیطهای نمکی بسیار پایدار است.

سایر آلیاژهای نوین مانند آلیاژ برنز فسفر (CuSnP)، نیکل–برنز (CuNi) و کامپوزیتهای فلزی جدید نیز در حال ورود به بازار هستند و در آیندهای نزدیک میتوانند به گزینههای اصلی به عنوان جایگزین میلههای مسی تبدیل شوند.

فلزات و آلیاژهای جایگزین میله مسی

نوع فلز یا آلیاژ | رسانایی الکتریکی (% نسبت به مس) | چگالی (g/cm³) | مقاومت به خوردگی | هزینه تقریبی | مناسب برای کاربرد |

|---|---|---|---|---|---|

آلومینیوم (Al) | 60 | 2.7 | متوسط | کم | سیستم ارت سبک، شبکه انتقال برق |

فولاد ضدزنگ (SS304L) | 3-5 | 7.9 | بسیار بالا | متوسط | مناطق مرطوب، خاک اسیدی |

مس–تنگستن (Cu–W) | 70–85 | 14.5 | بسیار بالا | زیاد | صنایع خاص و نظامی |

CuNiSn (نیکلافور) | 15–20 | 8.8 | بسیار بالا | متوسط | محیطهای نمکی و ساحلی |

برنز فسفر (CuSnP) | 25 | 8.9 | بالا | متوسط | پروژههای صنعتی خاص |

مواد نوین و فناوریهای پیشرفته به عنوان جایگزینها

در سالهای اخیر، توسعه فناوریهای نوین و متریالهای پیشرفته باعث شده است که گزینههای تازهای به عنوان جایگزین میله مسی مطرح شوند. این مواد، با هدف بهبود ویژگیهایی نظیر رسانایی الکتریکی، وزن پایین، مقاومت به خوردگی و کاهش هزینه تولید طراحی شدهاند. برخلاف فلزات سنتی مانند آلومینیوم یا فولاد ضدزنگ، مواد جدید از ترکیبات نانو، فیبرهای رسانا و کامپوزیتهای مهندسیشده ساخته میشوند که عملکردی فراتر از انتظار دارند.

پژوهشگران امروزه در حال گزینههای جایگزین میلههای مسی با ساختارهایی هستند که نهتنها رسانایی بالا دارند، بلکه سبکتر، مقاومتر و سازگارتر با محیط زیستاند. در ادامه، مهمترین مواد نوین مطرح به عنوان جایگزین میله مسی معرفی میشوند.

Galvorn و فیبرهای رسانا

یکی از هیجانانگیزترین فناوریهای قرن حاضر در زمینه رساناها، فیبرهای Galvorn است. این ماده نوآورانه بر پایه ساختارهای نانولولههای کربنی طراحی شده و میتواند تا چندین برابر سبکتر از مس باشد، در حالی که رسانایی مشابهی ارائه میدهد.

Galvorn علاوه بر رسانایی بالا، از نظر انعطافپذیری نیز بینظیر است؛ یعنی میتوان آن را به شکل سیم، کابل یا حتی بافتهای صنعتی درآورد. این ویژگی باعث میشود که در صنایع نوین مانند خودروهای الکتریکی، تجهیزات فضایی، و پروژههای انرژیهای تجدیدپذیر بهعنوان یک جایگزین میله مسی برای میله مسی به کار رود.

همچنین این فیبرها به دلیل وزن پایین و مقاومت در برابر خوردگی، در مقایسه با مس عملکرد بسیار پایدارتری دارند. با اینکه هزینه تولید Galvorn در حال حاضر نسبتاً بالاست، انتظار میرود با توسعه خطوط تولید صنعتی، قیمت آن کاهش یافته و جایگزینی گستردهتری برای مس شود.

کامپوزیتهای فلزی و فلزات تقویتشده

دسته دیگری از مواد که به سرعت در حال گسترش است، کامپوزیتهای فلزی رسانا (Metal Matrix Composites) هستند. این مواد از ترکیب فلز پایه (معمولاً آلومینیوم یا مس) با ذراتی از جنس سرامیک، کربن یا مواد نانویی تشکیل میشوند.

این ترکیب منجر به بهبود خواص مکانیکی و حرارتی ماده میگردد، به گونهای که کامپوزیت رسانا حاصل، وزن کمتر، مقاومت بالاتر در برابر سایش و خوردگی، و پایداری حرارتی بیشتری نسبت به میلههای مسی دارد.

برای مثال، کامپوزیتهای آلومینیوم-کربن (Al-C) میتوانند تا ۵۰٪ سبکتر از مس باشند و در عین حال رسانایی قابل قبولی ارائه دهند. این ویژگی باعث شده در صنایع حملونقل، خطوط برق هوایی، و تجهیزات زمینی از آنها به عنوان جایگزین میله مسی استفاده شود.

همچنین فلزات تقویتشده با ذرات نانویی مانند نانوذرات SiC یا TiB₂، پایداری قابل توجهی در دماهای بالا دارند که این موضوع در سیستمهای ارت صنعتی بسیار ارزشمند است.

نانومواد و ساختارهای لایهای رسانا

نانومواد رسانا از جمله نانوکامپوزیتهای گرافنی و نانولولههای کربنی (CNTs) امروزه در خط مقدم توسعه مواد جایگزین مس قرار دارند. این ساختارهای نانویی به دلیل چگالی پایین و رسانایی الکتریکی فوقالعاده، در بسیاری از کاربردها میتوانند عملکردی حتی بهتر از مس ارائه دهند.

ساختارهای لایهای، نظیر گرافن دولایه (bilayer graphene) یا نانوکامپوزیتهای پلیمر–گرافن، نهتنها رسانایی بالایی دارند بلکه در برابر خوردگی و شکست مکانیکی نیز مقاوماند. یکی از مهمترین ویژگیهای این نانومواد، قابلیت چاپ سهبعدی یا تولید در قالب پوششهای رسانا است که میتواند در آینده، مسیر تولید الکترودها و میلههای زمین را متحول کند.

این مواد سبک، پایدار و با طول عمر بالا هستند و در شرایطی که نیاز به جایگزین میله مسی وجود دارد، عملکردی بهمراتب بهتر از فلزات کلاسیک ارائه میکنند.

جدول مقایسه تکنولوژیهای نوین بر اساس رسانایی، هزینه، وزن و قابلیت اجرا

نوع ماده نوین | رسانایی الکتریکی (نسبت به مس) | وزن نسبی | مقاومت به خوردگی | هزینه تولید | قابلیت کاربرد صنعتی |

|---|---|---|---|---|---|

Galvorn (فیبر کربنی رسانا) | 90–100٪ | بسیار کم | بسیار بالا | زیاد (فعلاً) | صنایع هوافضا، خودرو، انرژی پاک |

کامپوزیت آلومینیوم-کربن (Al-C) | 60–70٪ | کم | بالا | متوسط | خطوط انتقال، سیستم ارت |

نانوکامپوزیت گرافن | 80–95٪ | بسیار کم | بسیار بالا | زیاد | الکترونیک، تجهیزات دقیق |

فلز تقویتشده نانویی (Al-SiC) | 55–65٪ | کم | بالا | متوسط | صنایع سنگین، ارت صنعتی |

تحلیل مقایسهای: جایگزینها در مقابل میله مسی

در ارزیابی هر جایگزین میله مسی، بررسی دقیق ویژگیهای عملکردی، اقتصادی و فنی ضروری است. هر ماده جدید ممکن است در یک حوزه برتر باشد، اما در بخش دیگر ضعف نشان دهد. به همین دلیل، تحلیل مقایسهای میان میله مسی و جایگزین میله مسی میتواند دیدگاه شفافی برای مهندسان و طراحان فراهم کند تا تصمیمی هوشمندانه اتخاذ کنند.

مقایسه رسانایی و انتقال جریان

رسانایی الکتریکی، مهمترین شاخص در تعیین کیفیت یک رسانا است. میله مسی به دلیل ساختار بلوری منظم و الکترونهای آزاد فراوان، از دیرباز بهعنوان یکی از بهترین رساناهای فلزی شناخته شده است.

اما متریالهای جایگزین میله مسی مانند آلومینیوم، Galvorn و نانومواد گرافنی نیز توانستهاند به سطحی نزدیک یا حتی مشابه از رسانایی برسند. برای مثال، رسانایی آلومینیوم حدود ۶۰٪ مس است، اما به دلیل وزن کمتر، در بسیاری از کاربردها بازده کلی بالاتری دارد.

در مقابل، فیبرهای Galvorn با رسانایی ۹۰ تا ۱۰۰٪ مس و وزن بسیار کمتر، نشان دادهاند که میتوانند در پروژههای مدرن گزینه ایدهآلی از بابت جایگزین میله مسی باشند. در نتیجه، بسته به نوع کاربرد، ترکیب رسانایی و وزن میتواند تعیین کند که کدام ماده در اولویت است.

مقایسه مقاومت به خوردگی و عمر مفید

یکی از چالشهای اصلی در استفاده از میله مسی، خوردگی در محیطهای مرطوب و اسیدی خاک است. اگرچه مس ذاتاً مقاوم است، اما در طول زمان به دلیل سولفیدها و کلریدها دچار اکسیداسیون میشود.

در مقابل، آلیاژهای ضدزنگ مانند استیل 316 یا کامپوزیتهای رسانای آلومینیوم–کربن مقاومت بسیار بالاتری در برابر اکسیداسیون دارند. همچنین، نانوساختارهای گرافنی و پوششهای پلیمری رسانا، میتوانند عمر مفید سیستم را تا چندین دهه افزایش دهند.

بهطور میانگین، عمر مفید میله مسی بین ۲۰ تا ۳۰ سال است، در حالی که برخی از گزینههای جدید جایگزین میله مسی تا ۴۰ سال یا بیشتر دوام میآورند. این تفاوت در طول عمر، بر هزینه نهایی پروژه تأثیر مستقیمی دارد.

مقایسه هزینه نصب، نگهداری و کل چرخه عمر

هزینه اولیه مس بهطور قابل توجهی بیشتر از سایر فلزات رسانا است. در نتیجه، بسیاری از پروژهها به دنبال جایگزین میله مسی ارزانتر و با عملکرد مشابه هستند. آلومینیوم یکی از پرکاربردترین جایگزینهاست، چون هم قیمت پایینتری دارد و هم وزن کمتر آن باعث صرفهجویی در حملونقل میشود.

اما هنگام مقایسه هزینه کل چرخه عمر، باید نگهداری، تعمیرات و دوام کلی را هم در نظر گرفت. برای مثال، اگرچه هزینه اولیه Galvorn بالا است، اما به دلیل وزن کم، مقاومت بالا و عدم نیاز به تعمیرات مکرر، در طول عمر خود اقتصادیتر از مس عمل میکند.

بررسیها نشان دادهاند که استفاده از جایگزینهای نوین میله مسی میتواند در طول ۲۰ سال تا ۳۰٪ کاهش هزینه کل ایجاد کند، بدون اینکه از کارایی فنی کاسته شود.

جدول مقایسه چند معیار کلیدی برای میله مسی و هر جایگزین

ویژگی | میله مسی | آلومینیوم | Galvorn | استیل ضدزنگ | نانومواد گرافنی |

|---|---|---|---|---|---|

رسانایی الکتریکی | 100٪ | 60٪ | 95٪ | 25٪ | 90٪ |

مقاومت به خوردگی | متوسط | پایین | بالا | بسیار بالا | بسیار بالا |

عمر مفید (سال) | 25–30 | 15–20 | 40+ | 35+ | 40+ |

هزینه اولیه | زیاد | کم | زیاد | متوسط | زیاد |

نگهداری دورهای | متوسط | زیاد | کم | کم | بسیار کم |

نکات عملی در انتخاب و اجرای جایگزین میله مسی

پس از انتخاب نوع جایگزین میله مسی، مرحله اجرایی و نصب اهمیت زیادی دارد. کیفیت نصب، انتخاب سطح مقطع مناسب، روش اتصال و حتی نوع خاک، تأثیر مستقیمی بر عملکرد و عمر مفید سیستم دارد. در ادامه به نکات کلیدی در اجرای اصولی اشاره میکنیم.

تعیین قطر و سطح مقطع مناسب

هر ماده رسانا بر اساس چگالی جریان و مقاومت مخصوص خود، نیاز به سطح مقطع متفاوتی دارد. برای مثال، چون رسانایی آلومینیوم کمتر از مس است، لازم است سطح مقطع آن حدود ۱.۵ برابر بیشتر انتخاب شود.

در مقابل، برای جایگزینهای مدرن میله مسی مانند Galvorn یا نانومواد رسانا، به دلیل رسانایی بالا، سطح مقطع میتواند مشابه یا حتی کمتر باشد. در پروژههای ارتینگ صنعتی، محاسبه سطح مقطع مناسب باعث کاهش تلفات انرژی و افزایش ایمنی میشود.

روشهای اتصال و نصب (جوش ترمی، اتصالات مکانیکی و غیره)

نوع اتصال بین هادیها، تأثیر مستقیم بر پایداری جریان دارد. برای فلزات جایگزین، انتخاب روش اتصال مناسب اهمیت ویژهای دارد، زیرا هر فلز واکنش متفاوتی نسبت به گرما یا فشار نشان میدهد.

جوش ترمی (Thermit Welding) برای آلیاژهای مس و فولاد بسیار مناسب است.

اتصالات مکانیکی ضدخوردگی برای آلومینیوم و کامپوزیتها عملکرد بهتری دارند.

در مورد فیبرهای رسانا یا نانومواد، معمولاً از چسبهای رسانای نانویی یا بستهای گرافنی استفاده میشود.

استفاده از روش اتصال نادرست میتواند مقاومت موضعی را افزایش دهد و کل سیستم ارت را دچار افت عملکرد کند.

تأثیر شرایط خاک و محیط بر انتخاب ماده

در مناطقی با خاک اسیدی، مرطوب یا دارای نمک زیاد، خوردگی شدیدتری رخ میدهد. در این شرایط استفاده از جایگزینهای مقاومتر میله مسی مانند استیل 316، آلیاژهای نیکلدار یا پوششهای گرافنی توصیه میشود.

در خاکهای خشک یا با مقاومت بالا، بهتر است از موادی با رسانایی الکتریکی بالاتر استفاده شود تا انتقال جریان ارت به زمین بهینه گردد. تحلیل ژئوتکنیک خاک پیش از نصب، جزو ضروریترین مراحل انتخاب ماده است.

نکات نگهداری، بررسی دورهای و پایش عملکرد

حتی بهترین جایگزین میله مسی هم بدون نگهداری منظم، کارایی خود را از دست میدهد. توصیه میشود هر ۱۲ تا ۱۸ ماه، مقاومت سیستم ارت اندازهگیری شود و محل اتصالات از نظر زنگزدگی یا تغییر رنگ بررسی گردد.

در صورت استفاده از نانوکامپوزیتها یا مواد گرانقیمت، پایش دورهای میتواند از افت رسانایی یا تخریب سطحی جلوگیری کند. همچنین در محیطهای صنعتی، استفاده از پوششهای محافظ رسانا (مانند فیلمهای پلیمری ضدخوردگی) به افزایش عمر مفید کمک میکند.

چکلیست نکات عملی هنگام اجرا

پارامتر | اهمیت | توصیه عملی |

|---|---|---|

سطح مقطع رسانا | حیاتی | محاسبه دقیق با توجه به چگالی جریان و مقاومت |

نوع اتصال | بسیار مهم | انتخاب روش سازگار با فلز یا کامپوزیت |

شرایط خاک | مهم | تحلیل PH و رطوبت قبل از نصب |

نگهداری دورهای | ضروری | بازرسی هر ۱۲ تا ۱۸ ماه |

ایمنی نصب | حیاتی | رعایت استانداردهای IEC و IS |

موارد کاربرد واقعی و نمونههای میدانی

در سالهای اخیر، استفاده از جایگزین میله مسی در پروژههای صنعتی و عمرانی رشد چشمگیری داشته است. مهندسان و پیمانکاران بهدنبال راهحلهایی هستند که هم هزینه کمتری داشته باشند و هم از نظر عملکردی نزدیک به مس باشند. در این بخش، چند نمونه واقعی از کاربردهای موفق این جایگزینها را مرور میکنیم.

کاربرد در سیستم ارتینگ و چاه ارت

در پروژههای ارتینگ، استفاده از میلههای فولاد پوششدار با مس یا روی بهعنوان جایگزین میله مسی بسیار رایج شده است. این میلهها ضمن داشتن مقاومت الکتریکی قابلقبول، در برابر خوردگی خاکهای اسیدی یا مرطوب عملکرد بهتری از خود نشان دادهاند. همچنین در مناطق صنعتی با شرایط الکترولیتی شدید، استفاده از الکترودهای گرافیتی و آلیاژی بهجای مس، دوام سیستم ارت را تا چند برابر افزایش داده است.

پروژههای صنعتی در برق و الکترونیک

در صنایع نیروگاهی و پتروشیمی، استفاده از آلیاژهای آلومینیومی یا فولاد زنگنزن به عنوان جایگزین میله مسی، علاوه بر کاهش هزینهها، خطر دزدی و خوردگی را نیز کاهش داده است. این آلیاژها در محیطهای مرطوب و دارای بخار شیمیایی مقاومت بالایی دارند و میتوانند در سیستمهای زمینسازی و توزیع برق بهکار روند.

مطالعات موردی، پروژههای اجرا شده و نتایج

در یک پروژه بزرگ در جنوب ایران، استفاده از فولاد گالوانیزه گرم بهعنوان جایگزین میله مسی باعث کاهش ۴۰٪ هزینهها شد، بدون آنکه مقاومت الکتریکی کل سیستم افزایش چشمگیری پیدا کند. در پروژهای دیگر، ترکیب نانوکامپوزیتهای رسانا در طراحی شبکههای اتصال زمین، پایداری ولتاژ را در شرایط رطوبت بالا بهبود داد.

نوع پروژه | جایگزین استفادهشده | مزایا | چالشها |

|---|---|---|---|

چاه ارت صنعتی | فولاد گالوانیزه گرم | کاهش هزینه، دوام بالا | نیاز به کنترل خوردگی |

نیروگاه برق | آلیاژ آلومینیوم | سبکی، رسانایی مناسب | انبساط حرارتی بالا |

صنایع شیمیایی | گرافیت صنعتی | مقاومت شیمیایی بالا | شکنندگی نسبی |

چالشها، محدودیتها و راهکارهای پیشنهادی

با وجود پیشرفتهای زیاد در زمینه مواد رسانای جدید، هر جایگزین میله مسی دارای محدودیتهایی است که باید پیش از استفاده عملی بررسی شود. شناخت این چالشها، به انتخاب هوشمندانهتر و طراحی پایدارتر کمک میکند.

مشکلات رایج در کاربرد جایگزینها

بسیاری از جایگزینهای فلزی یا کامپوزیتی، پس از گذشت چند سال دچار اکسیداسیون یا زنگزدگی سطحی میشوند. این موضوع باعث افزایش مقاومت الکتریکی و کاهش کارایی ارتینگ میشود. همچنین در بعضی از آلیاژها، انبساط حرارتی بالا ممکن است باعث شلشدن اتصالات مکانیکی شود.

تأثیر عوامل محیطی مثل نوسان دما، خوردگی الکترولیتی

در خاکهای مرطوب یا شور، جریانهای سرگردان میتوانند باعث خوردگی الکترولیتی بین فلزات ناهمجنس شوند. اگر مثلاً از فولاد گالوانیزه بهجای مس استفاده شود، باید با پوششهای محافظ و موانع پتانسیلی، از ایجاد مدار خوردگی جلوگیری کرد.

مواردی که هنوز مس بهترین گزینه است

در پروژههایی که دقت، پایداری و رسانایی بالا حیاتی است—مثل ایستگاههای مخابراتی یا مراکز داده—استفاده از مس هنوز توصیه میشود. چرا که هیچ جایگزین میله مسی هنوز به رسانایی و پایداری طولانیمدت آن نرسیده است.

راهکارها و بهبودها برای کاهش معایب

با بهرهگیری از پوششهای نانوساختار، اتصالات جوشی با مقاومت پایین، و پایش دورهای سیستم، میتوان عمر مفید جایگزین میله مسی را تا ۲۰ سال افزایش داد. استفاده از ترکیبات ضدخوردگی و سنسورهای هوشمند اندازهگیری مقاومت زمین نیز از دیگر روشهای کاربردی است.

جدول محدودیتها مقابل راهکارها

چالش | علت | راهکار پیشنهادی |

|---|---|---|

خوردگی در خاک مرطوب | واکنش الکترولیتی | پوشش نانو یا حفاظت کاتدی |

افزایش مقاومت پس از چند سال | اکسیداسیون سطحی | بازبینی و تمیزکاری دورهای |

افت اتصال در دمای بالا | انبساط حرارتی | استفاده از اتصالات انعطافپذیر |

نتیجهگیری و چشمانداز آینده

جمعبندی نکات کلیدی

با توجه به بررسیهای انجامشده، مشخص است که امروزه انتخاب جایگزین میله مسی دیگر صرفاً یک گزینه اقتصادی نیست، بلکه به یک تصمیم فنی و زیستمحیطی تبدیل شده است. استفاده از آلیاژهای رسانا، فولاد گالوانیزه، یا مواد نانوساختار، امکان دستیابی به عملکردی مشابه مس را در بسیاری از پروژهها فراهم میکند. این مواد در عین کاهش هزینه، دوام بالایی در برابر خوردگی و شرایط محیطی مختلف نشان دادهاند. با این حال، در پروژههایی که دقت رسانایی یا ثبات الکتریکی حیاتی است، همچنان میلههای مسی سنتی انتخاب اول مهندسان محسوب میشوند.

توصیه مهندسی برای انتخاب در پروژههای مختلف

انتخاب جایگزین میله مسی باید با در نظر گرفتن شرایط خاک، نوع پروژه، هزینه چرخه عمر و استانداردهای ایمنی انجام شود. برای مناطق مرطوب، فولاد گالوانیزه گرم گزینه مناسبی است، درحالیکه برای پروژههای سبک یا موقت، آلومینیوم رسانا میتواند کارایی لازم را ارائه دهد. پیشنهاد میشود مهندسان قبل از تصمیمگیری، تست مقاومت زمین و شرایط خوردگی را بهصورت میدانی بررسی کنند تا انتخاب نهایی دقیقتر باشد.

روند تحقیقاتی و فناوری آینده در جایگزین میله مسی

تحقیقات آینده در حوزه جایگزین میله مسی به سمت استفاده از مواد هوشمند و خودترمیمشونده در حرکت است. این مواد میتوانند در صورت ایجاد ترک یا اکسیداسیون، ساختار خود را بازیابی کرده و رسانایی را حفظ کنند. همچنین توسعه نانوکامپوزیتهای سبک با پوشش ضدخوردگی، میتواند تحولی بزرگ در صنعت ارتینگ و اتصالات زمین ایجاد کند. در چشمانداز آینده، ترکیب فناوری نانو، سنسورهای هوشمند و مواد زیستسازگار، مسیر انتخاب جایگزینهای پایدار و مطمئن را هموار خواهد کرد.